电子产品注塑模具模流分析的核心内容与系统化流程

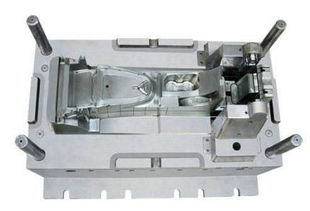

注塑模具的模流分析是现代电子产品研发与制造中的关键环节,它利用计算机仿真技术,在产品开模前预测塑料在模具型腔内的填充、保压、冷却等行为,从而优化模具设计、提升产品质量、缩短开发周期并降低成本。对于结构精密、外观要求高、材料性能多样的电子产品而言,其模流分析内容与流程具有鲜明的针对性和系统性。

一、 模流分析的核心内容

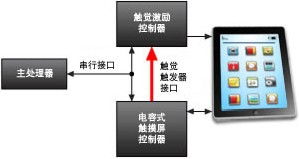

针对电子产品(如手机外壳、连接器、内部结构件等),模流分析主要聚焦以下几个核心内容:

- 填充行为分析:这是分析的基础。通过仿真,可以直观观察熔体从浇口进入型腔后的流动前沿形态、汇合线(熔接线)的位置与强度、可能因困气导致的气穴位置。对于电子产品,尤其需要关注熔接线是否出现在外观面或受力关键区域,以及薄壁处的填充是否完整。

- 压力与锁模力分析:计算填充和保压阶段所需的注射压力峰值及分布,从而预测所需的注塑机吨位(锁模力)。过高的注射压力可能导致飞边、模具损伤或内应力过大;过低的锁模力则会引起胀模。精密电子件对此尤为敏感。

- 冷却系统分析:评估冷却水路布局的均匀性和效率。目标是使产品各区域同步、均匀地冷却,以减小翘曲变形、缩短成型周期。电子产品的壁厚往往不均匀,冷却分析对控制变形、保证尺寸精度至关重要。

- 翘曲变形预测:这是模流分析的最终目标之一。综合收缩不均、取向效应、冷却不均等因素,预测产品脱模后的三维变形量及形态。对于需要高装配精度的电子结构件,提前预测并补偿翘曲是保证良率的关键。

- 纤维取向分析(针对增强材料):许多电子结构件使用玻纤增强塑料以提升强度。模流分析可以预测玻纤在流动过程中的取向,从而评估产品在不同方向上的机械性能(如收缩率、强度)各向异性,为结构设计提供依据。

- 浇注系统与排气优化:分析不同浇口(点浇口、潜伏式浇口等)位置、数量及尺寸对流动平衡、熔接线位置和注射压力的影响。根据困气分析结果,优化排气槽的位置与深度。

二、 系统化的模流分析流程

一个完整、高效的电子产品模流分析通常遵循以下流程:

- 前期准备与数据输入:

- 产品3D模型:获得精确的电子产品CAD模型(通常为STP/IGS格式),需确保模型完整、无破面,并已进行必要的拔模斜度设计。

- 材料数据:根据产品要求选择具体的塑料牌号,并从材料数据库中调用其完整的流变性能、PVT(压力-体积-温度)关系、热性能等数据。

- 成型工艺参数初设:设定初始的熔体温度、模具温度、注射时间、保压压力与时间等。

- 初步模具构想:确定分型面、顶出位置,并初步规划浇注系统(浇口位置与类型)和冷却水路布局。

- 网格划分:将产品的三维实体模型转化为可供CAE软件计算的有限元网格(通常是三角形或四面体网格)。网格质量直接影响计算精度与速度,需保证关键区域网格足够精细。

- 分析序列设置与运行:

- 通常按“填充(Fill)”→“保压(Pack)”→“冷却(Cool)”→“翘曲(Warp)”的顺序设置分析序列。

- 运行分析,软件将基于物理方程进行数值求解。

- 结果解读与问题诊断:

- 仔细查看各项分析结果图,识别潜在问题:如短射风险、严重熔接线、过高注射压力、冷却不均区域、预测翘曲量超差等。

- 将问题与电子产品的具体功能、外观、装配要求关联起来,评估其严重性。

- 设计优化与迭代分析:

- 针对诊断出的问题,提出改进方案。常见优化方向包括:调整浇口位置/数量/尺寸、修改产品壁厚分布、优化冷却水路布局与直径、调整保压曲线等。

- 修改模型或工艺参数,重新运行分析,验证优化效果。此过程可能需要多次迭代,直至结果满足所有设计目标。

- 生成分析报告与指导生产:

- 整理最终的分析结果,包括优化前后的对比、关键的工艺参数推荐(如熔体温度、注射速度、保压压力/时间、冷却时间等)。

- 将报告提交给模具设计、制造及注塑生产部门,作为模具加工和试模调试的科学依据,实现从“经验试模”到“科学试模”的转变。

****:对于电子产品而言,模流分析已不是可有可无的环节,而是贯穿于产品与模具设计并行工程中的重要工具。通过系统性地执行上述内容与流程,能够前瞻性地解决成型潜在缺陷,确保电子产品的尺寸稳定性、结构可靠性和外观品质,最终实现高效、高质、低成本的智能制造。

如若转载,请注明出处:http://www.flqym.com/product/26.html

更新时间:2026-03-01 14:58:40